气体或液体处于压力之下的加工厂通常采用金属爆破片进行保护。它们的主要任务是充当预定的断点:当达到不可接受的过压或欠压时,它们以受控的方式做出反应,并通过其开口横截面安全地排出流体。作为安全相关部件,爆破片对保护人员、系统和环境做出了重大贡献。

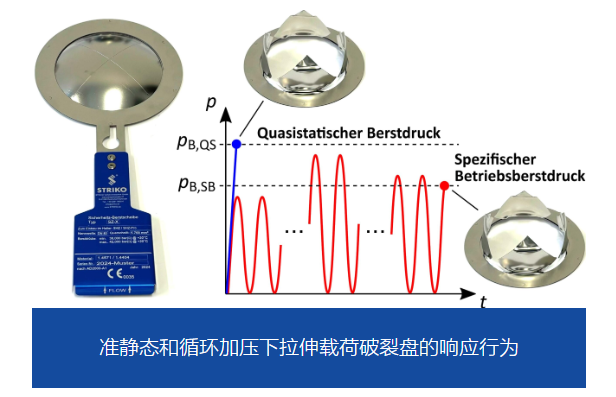

尽管爆破片是*种广泛使用且经过验证的泄压技术,但其结构机械行为仍然存在*些研究空白。根据当前的技术水平,目前采用基于准静态爆破测试的迭代实验程序进行尺寸确定和设计。然而在实践中,过程工厂经常面临周期性负载状况。这会导致爆破片材料疲劳,从而导致规定的爆破压力随时间的推移而不断降低——这种效应无法仅使用准静态测试方法捕捉到。其结果是工厂出现计划外停机。这些给运营商带来了财务挑战,并导致能源资源利用效率低下。

这就是本研究项目的目的,旨在分析爆破片的长期行为并开发合适的设计系统。因此,当前的研究项目旨在开发*种特殊的疲劳试验台,该试验台能够执行组件 W?hler 试验,并作为随后对金属爆破片进行疲劳强度评估的关键组件。此外,整个制造和设计过程都伴随着数值模拟技术,以便更深入地了解材料的弹塑性变形行为及其造成的损伤。通过在待开发的测试设备上进行伴随测试来评估模型质量,并将模拟结果与非接触式DIC测量结果进行具体比较。借助这些知识,未来应该可以更加具体、有效地调整爆破片设计,以满足所要保护的工艺的要求,此外,还可以为预测性维护策略奠定基础。